DOZ

09 | 2017

55

nem bezahlbaren Preis angeboten werden

kann. Es gilt also nicht nur, technische

Hürden zu überwinden, auch der Markt

will sondiert sein.

Aufwändiger, jahrelanger

Prozess

Steht eine Idee fest, wird entwickelt, ge-

testet, getestet – und wieder getestet.

Schon im Vorfeld sind zahlreiche Berech-

nungen erforderlich: Wie kann man die an

das Brillenglas gestellten Anforderungen

umsetzen? Ist die technische Machbarkeit

gegeben? Wenn es um Beschichtungen

geht: Welche Substanzen sind in welcher

Dicke und Reihenfolge aufzudampfen,

um eine bestimmte optische Eigenschaft

zu erzeugen? Die Beschichtung soll sich

mit dem Grundglas schließlich auch noch

gut „vertragen“, sprich: optimal verbin-

den – und das für möglichst lange Zeit.

Um das zu garantieren, müssen zahlreiche

Tests durchlaufen und bestanden werden.

Das ist nötig, um, so Schuldt, „auch nur

in die Nähe einer Serienproduktion zu

kommen.“ Bevor ein neues r+h-Produkt

in den Verkauf geht, wird es daher im

Qualitätslabor getestet: zunächst unter

Entwicklungsbedingungen, dann unter

Produktionsbedingungen. Der erste Mei-

lenstein ist erreicht, wenn das Produkt die

Laborprüfung Entwicklung geschafft hat.

Dem folgt eine weitere Herausforderung:

Theorie (Labor) und Praxis (Produktion)

unterscheiden sich mitunter stark. Es

genügt nicht, die Qualitätsanforderun-

gen allein mit dem Entwicklungsteam im

Labor zu verwirklichen – das Glas oder

die Veredelung muss auch unter realen

Produktionsbedingungen in Serie herge-

stellt werden können. Gelingt dies, folgen

weitere Tests. Bei einer neuen Beschich-

tung beispielsweise werden typische

Gebrauchssituationen der Veredelung

streng und hart simuliert, auch Brillen-

gläser werden im Qualitätslabor auf Taug-

lichkeit überprüft: Wie reagieren sie auf

Bestrahlung mit UV-Licht, wie auf Tem-

peratureinwirkungen, auf Feuchtigkeit –

und das über längere Zeit hinweg? Wie

stellt sich die Kratzfestigkeit dar? Wie gut

haftet die Oberfläche am Grundglas? All

diese Tests müssen mehrfach durchlaufen

werden, sowohl in der Entwicklungs- als

auch in der Vorproduktionsphase. „Nur

wenn das wiederholt funktioniert, be-

kommt das Produkt sein Qualitäts-Okay“,

so Schuldt. Denn: Später muss man das

Glas schließlich stabil produzieren und zur

Serienreife bringen. Bis das passiert und

ein Programm in Serienproduktionsphase

geht, können aber mehrere hundert oder

auch tausende Gläser getestet worden

sein. Einige davon unter Umständen auch

von Augenoptikern und anderen Testträ-

gern. So vergehen von der ersten Idee bis

zum Verkaufsstart durchschnittlich zwei

bis drei Jahre – unter Umständen auch

mehr, je nach Komplexität des Produkts.

„Hier lohnt es sich gegebenenfalls, viele

Versuche, Ansätze und Varianten zu wa-

gen: Welche sind gut umsetzbar, welche

funktionieren besonders? Das sind die

Herausforderungen, die wir in der Glas-

entwicklung annehmen müssen, sie sind

unser ‚tägliches Brot’“, so Schuldt. Nach

Abschluss aller Tests, wenn das Produkt

technisch und wirtschaftlich funktioniert,

der Markt es wünscht und nach wie vor

Absatzmöglichkeiten vorhanden sind –

dann geht es in den Verkauf.

Konkurrenz auf

dem Markt

Wie reagiert der Markt auf ein innovatives

Produkt? Kopiert die Konkurrenz? Gute

Ideen stoßen schließlich schnell auf Ge-

genliebe, weshalb die meisten davon mit

einem Patentschutz versehen sind. Ohne

kann es durchaus passieren, dass Ansätze

und Lösungen übernommen werden.

Auch bei r +h beobachtet man natürlich,

was den Mitbewerber umtreibt. Schuldt:

„Oft sagen wir uns allerdings: Die Idee ist

gut. Aber es ist auch gut, dass sie jemand

anderes umsetzt, denn wir verfolgen eine

andere Strategie. Grundsätzlich gilt: Ein

Produkt muss immer einhundertprozentig

zu unseren Kunden passen.“

Gewährte Einblicke in die Glasentwicklung:

Stefanie Schuldt, Produktmanagerin bei

Rupp+Hubrach. (Foto: Rupp+Hubrach)

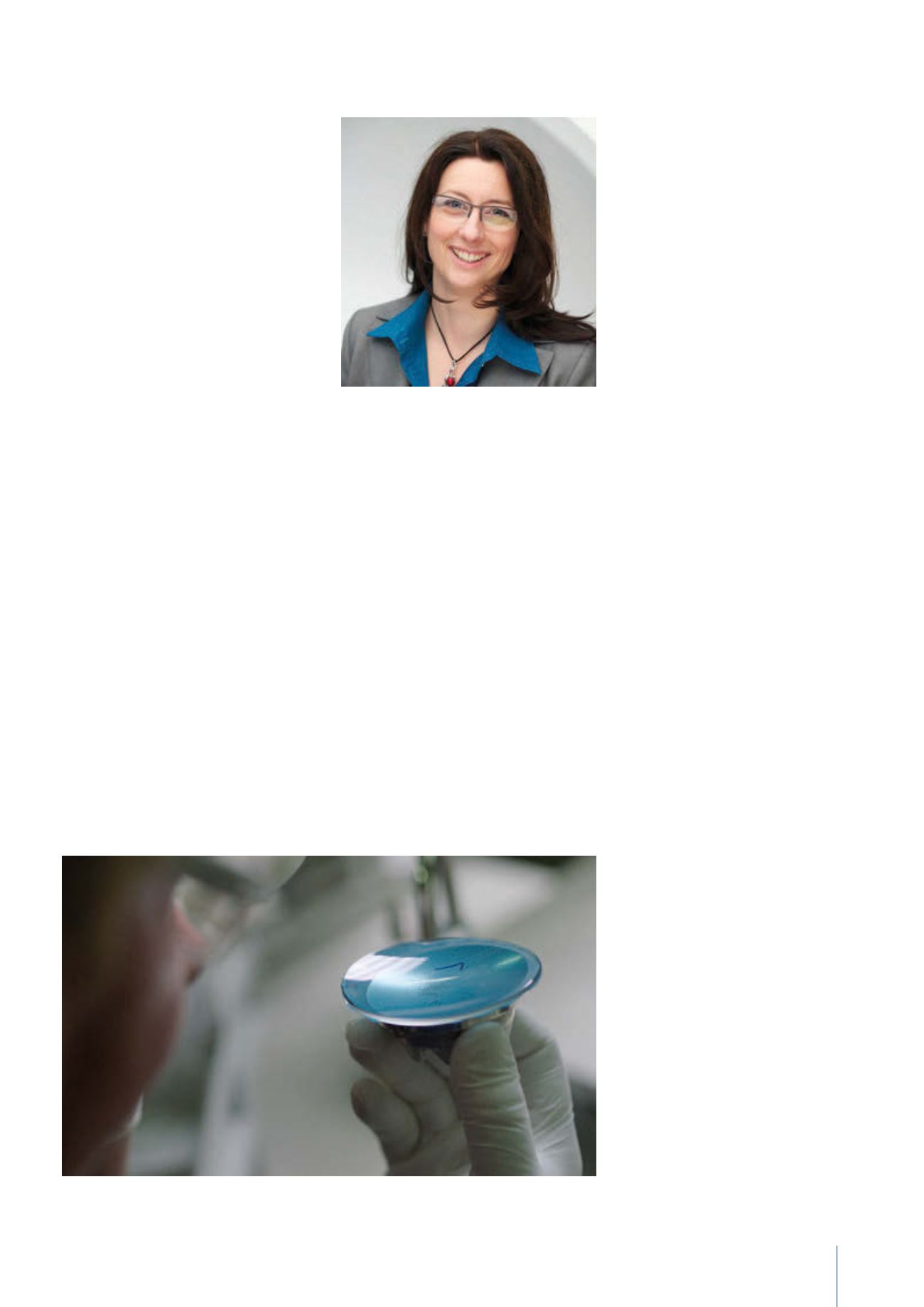

Brillengläser werden zahlreichen Tests unterzogen, bevor sie in den Verkauf gehen. Hier kon

trolliert ein Mitarbeiter von Rupp+Hubrach die Produktion eines Glases. (Foto: Rupp+Hubrach)

►