Die lokale Produktion als strategischer Vorteil „Made in Germany“: Essilor bekennt sich zum Standort Deutschland

16.05.2025

Teilen

Brillengläser „Made in Germany“: Essilor setzt für die unabhängigen Partneroptiker auf eine Produktion in Braunschweig.

Erstveröffentlichung in der DOZ 05|2025.

Das Essilor-Werk in Braunschweig hat eine lange Historie. Vor 80 Jahren gründete Paul Seeland die Optik GmbH, ehe Essilor 1976 die Geschäftsanteile übernahm. Fast 50 Jahre nach der Übernahme konzentriert sich der Weltkonzern heute nahezu ausschließlich darauf, seine unabhängigen Partneroptiker von Braunschweig aus mit Gläsern „Made in Germany“ zu beliefern. Um die Bedeutung der Produktion in Deutschland zu unterstreichen, hatte Essilor im Frühjahr die Fachpresse nach Braunschweig eingeladen. Natürlich folgte auch die DOZ diesem Aufruf. Allerdings weniger, um Sie in den folgenden Zeilen Schritt für Schritt durch die Produktion zu führen (dies hatten wir bereits am Beispiel eines Produktionsstandorts eines anderen Marktteilnehmers im vergangenen Jahr gemacht; siehe DOZ 11/24), sondern vielmehr, um herauszuarbeiten, warum ein Hersteller wie Essilor am Standort Deutschland festhält, obwohl es zahlreiche Möglichkeiten gäbe, im Ausland kostensparender zu produzieren.

„Wir setzen auf Nähe zum Markt – und das konsequent seit mehr als fünf Jahren“, sagt Alexander Mohr, Managing Director Essilor Deutschland, und ergänzt: „Unser Standort Braunschweig ist als sogenanntes ‚Proximity Lab‘ konzipiert und vollständig auf die Bedürfnisse traditioneller Optiker ausgerichtet.“ Dabei sei der Claim „Made in Germany“ weit mehr als ein Qualitätsversprechen, nämlich ein echtes Differenzierungsmerkmal im Markt und gleichbedeutend mit nachhaltigen Produktionsprozessen, hoher Geschwindigkeit, fundiertem Know-how und bester Qualität – Merkmale, die die Brillenglas-Experten im Laufe des Rundgangs durch die Produktionshallen mit Leben füllen. Werksleiter Tobias Gronau macht dies gleich zu Beginn deutlich. Beim Blocken der Halbfabrikate setzt Essilor in Braunschweig seit mittlerweile über einem Jahr nicht mehr auf das klassische Alloy, sondern auf die sogenannte ART-Technologie mit Hilfe von Maschinen aus dem Hause Satisloh, das im Übrigen ebenfalls zu Essilor- Luxottica gehört. Mit einem UV-Kleber, dessen Menge für jedes Glas separat berechnet wird, können die wiederverwendbaren und in unterschiedlichen Durchmessern vorhandenen Blockstücke ohne Schutzfolie mit dem Glas verbunden werden. „Die Umstellung hat unsere Fertigung nicht nur effizienter, sondern auch umweltfreundlicher gemacht“, betont Mohr.

Energiekosten bleiben weiter die große Herausforderung

Zwar bieten eine solche Umstellung und fortschreitende Automatisierung durchaus Einsparmöglichkeiten beim Personal, nichtsdestotrotz blieben gerade die Energiekosten eine große Herausforderung am Standort Deutschland – „vor allem aufgrund der starken Schwankungen und der schwer planbaren Kostenentwicklung. Auch wir stehen hier vor spürbaren Belastungen“, gibt Mohr unumwunden zu. Entsprechend versuche man, die Abhängigkeit von externen Faktoren – insbesondere im Energiebereich – schrittweise zu verringern. Derzeit wird geprüft, inwiefern die rund 3.000 Quadratmeter Dachfläche für Solarenergie genutzt werden können; der derzeitige Strom stammt bereits jetzt zu 100 Prozent aus erneuerbaren Energiequellen.

Werksleiter Tobias Gronau zeigt den in der Produktion entstehenden Materialabfall. Durch dünnere Blanks soll dieser vermindert werden.

Das Thema Nachhaltigkeit zeigt sich auch bei den Blanks. Diese werden in ihrer Rohform kontinuierlich dünner gemacht, um den Materialverbrauch zu reduzieren. „Dafür sind unsere Experten unzählige Male zu den Produzenten der Halbfabrikate in Asien geflogen“, sagt Werksleiter Gronau. Rund 3,7 Liter pro Glas fallen dennoch allein in Sachen Wasserverbrauch an; bei jährlich 700.000 Gläsern, die das Werk in Braunschweig verlassen, macht das fast 2,6 Millionen Liter Wasser. Als besonders energieintensiv stellt sich im Lauf des Rundgangs die Entspiegelung heraus: Unter Vakuum werden in bis zu 20 Schritten unterschiedliche Schichten aufgedampft. „Für jede Seite des Brillenglases dauert dies 45 Minuten“, erklärt Sven Hahn, Prozessmanager und seit 18 Jahren im Unternehmen.

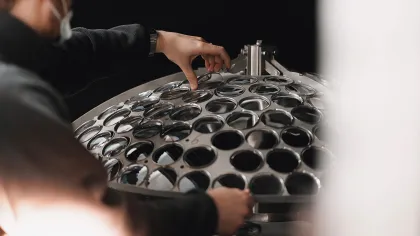

Statt Alloy nutzt Essilor zum Blocken die ART-Technologie: Solche Blockstücke werden mit UV-Kleber auf die Halbfabrikate geklebt und später mit einem Wasserstrahl wieder gelöst.

RX-Gläser in 48 Stunden

Um Hahns Arbeitsplatz und die seiner Kolleginnen und Kollegen auch für die Zukunft zu sichern, stellt man sich bei Essilor den genannten Herausforderungen vor Ort – wohlwissend, welche Vorteile bei all den Hürden eine Produktion in Deutschland bietet. „Die lokale Fertigung ermöglicht es uns, schnell und flexibel auf Kundenwünsche zu reagieren, sei es bei Sonder anfertigungen oder individuellen Serviceleistungen“, sagt Mohr. 96 Prozent der RX-Gläser werden innerhalb von zwei Tagen gefertigt und verschickt – dies garantiere man den Kunden. Dies sei sowohl Standard als auch ein Vorteil, den man bei einer Auslandsproduktion nicht halten könne. Bei Letzterer rechnet Mohr mit rund zwei Tagen längerer Lieferzeit sowie mit einer stärkeren Abhängigkeit von globalen Lieferketten, deren Unzuverlässigkeit man in den vergangenen Jahren erlebt habe. „Darüber hinaus reduzieren wir Transportwege und damit unseren ökologischen Fußabdruck“, betont der Geschäftsführer. Dank des Logistikzentrums in Hanau, in direkter Nachbarschaft zu Transmed, könne man zudem die spätesten Cut-off-Zeiten am Markt anbieten. Für Süddeutschland verlassen die Gläser spätestens um 17:30 Uhr, für Norddeutschland um 21 Uhr das Werk – und sind dennoch bereits am nächsten Tag bei den Augenoptikern.

Der energieintensivste Schritt bei der Brillenglasherstellung ist die Beschichtung. Mit Hilfe sogenannter Kalotten werden die benötigten Veredelungen in Hochvakuum-Beschichtungsanlagen aufgedampft.

„Für uns ist der Standort Deutschland weit mehr als ein Prestigeprojekt – er ist ein klarer Wettbewerbsvorteil und Ausdruck unserer Haltung. Gerade weil der deutsche Markt so anspruchsvoll ist, glauben wir an die lokale Produktion: Sie ermöglicht uns Schnelligkeit, Flexibilität und echte Nähe zum Kunden. Unsere Produktion in Braunschweig ist schlank, effizient und technisch auf dem neuesten Stand“, fasst Mohr abschließend zusammen. Worte, von denen sich die Fachpresse vor Ort selbst überzeugen konnte.